金属板材异步轧制理论模型分析

摘要

关键词

金属板材;异步轧制;理论模型

正文

同步轧制为上下辊速一致,异步轧制是因为辊径差、辊速差、润滑差异等,多类因素造成的一种辊速不对称轧制方法。S异步轧制、 平整生产和单机连轧等,都有异步轧制的应用。该轧制方式下,上下辊中性点位置不同,搓轧区无摩擦峰,轧薄能力强,轧出同步轧制很难做到的更薄板材,所需轧制力和转矩有可能成倍降低,并且具有轧制精度高、横向变形均匀、裂边率低等优点。实际轧制中,因为工作辊直径D测量错误、雪橇模型参数设定不合理、辊速误差参数ΔV设置不准确等因素,容易造成轧制时上下辊表面线速度出现不理想的异速比,危害到人、机、料等生产要素安全。异步轧制存在的弊端:最佳异速比确定起来较为困难,造成生产过程调整复杂;靠零时因为速差造成快速辊驱动慢速辊,慢速辊电机出现反向制动电流,辊速不一致造成啃辊震动,甚至在轧辊表面形成栅格状咬痕。为了提升该加工方法的可靠性,有必要对异步轧制进行分析。

1. 异速比和形状因子模型分析

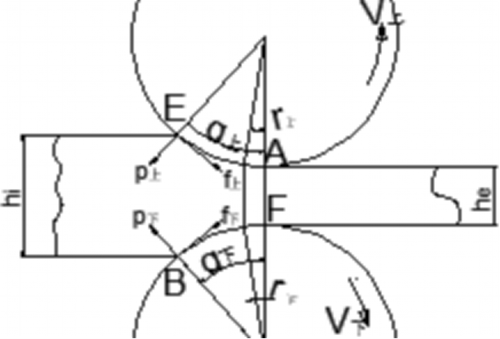

图1 包裹异步轧制、同步轧制变型区参数示意图

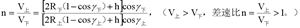

同步轧制辊速V0、轧件速度前滑区V2、后滑区V1关系V2>V0>V1,中性角一致γ上=γ下。异步轧制V上/V下>1,VA=V上,AE区轧件速度VAE<V上,VB=V下,BF区轧件速度VBF>V下,中性角γ上≠γ下,各断面流量相等原理前体下:

增大n值,搓轧区分别和上辊、下辊接触的材料处在完全后滑、前滑状态,出现理想态异步轧制γ上=0,γ下=α下,则

增大n值,搓轧区分别和上辊、下辊接触的材料处在完全后滑、前滑状态,出现理想态异步轧制γ上=0,γ下=α下,则

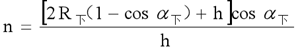

n =![]() ≠1时,,轧制容易出现上下翘曲,恰当的n值决定了能否轧出曲率为0的平直板材,除了n值,引入形状因子这个重要影响参数。形状因子S表示为:

≠1时,,轧制容易出现上下翘曲,恰当的n值决定了能否轧出曲率为0的平直板材,除了n值,引入形状因子这个重要影响参数。形状因子S表示为:

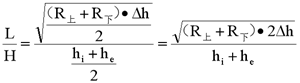

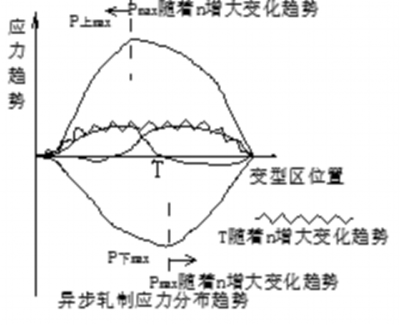

2. 异步轧制下正应力p和剪应力T的情况分析

同步轧制中性区存在压力尖峰,上下辊正应力pmax对称,剪应力T也形成对称特点。异步轧制搓轧区表面摩擦力相反,增加了剪应变,使得材料更易于变型,不再需要同步轧制状态那么大的轧制力,轧制力P表现出和速差比n相反的趋势,变型区剪应力随着速差n不断增大有向正应力方向发展趋势。

图2轧制力和剪应力分布规律示意图

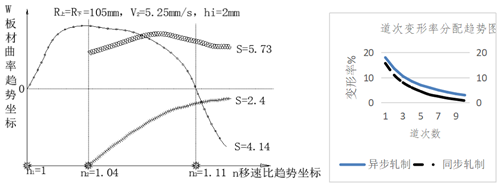

3. 异速比n和形状因子S对板材曲率W的影响性分析

异步轧制对于带张力轧制的卷材较为可行,单张轧制的弯曲度很难预测准确,最好采用低速低转矩生产。结合文献[3],如图3,低速轧制,hi=2mm卷材,S=4.14条件下有两个0曲率点,同步n1=1和异步n3=1.14,在>n3点开始向快速辊方向弯曲,n2点曲率开始发生趋势反转;另外,三种s参数下,n2=1.04点曲率相对较大;S=2.4时完全向快速辊方向弯曲。可以看出,在相同异速比n前体下,板材弯曲方向和程度,会因为形状因子S不同而变化,甚至向高速辊一侧弯曲。异步轧制虽然可以生产较为平直的板材,但是准确的计算出所需的异速比n受到诸多工况因素影响,存在一定的预测不确定性,需要经过多次试验找到生产0曲率板材相匹配的速比n、形状因子S等,并保持其他工况条件尽量一致。

图3 n和S对曲率W的影响示意图 图4道次变形率趋势示意图

4. 同步轧制和异步轧制道次变形率差异分析

异步轧制上下辊中性点位置不同,搓轧区无摩擦峰,剪应力作用下使得轧制

力需求将低,道次变形率较同步轧制加大,道次变形率基本遵循下图4。

结束语:

本文分析了金属板材异步轧制过程中的影响因素,并解析了适用于异步轧制力的理论模型,以及轧制参数对曲率的影响,希望对于准确预测金属板材异步轧制过程中的轧制力和控制方法能够有所帮助,为实际生产提供理论支持。

参考文献:

[1]刘宝龙,任廷志,何毅等. 金属板材异步轧制力理论模型 [J]. 燕山大学学报, 2017, 41 (05): 407-412+456.

[2]陈连生,张鑫磊,郑小平等. 轧制双金属复合板材的研究现状 [J]. 稀有金属材料与工程, 2018, 47 (10): 3243-3250.

[3]S.A.A.Akbari Mousavi ,S.M.Ebrahimi,R.Madoliat . 异步轧制三维数值分析[EB/OL]. [2024-2-3]. https://wenku.baidu.com/view/f1efa50e4a7302768e99391e?bf

etype=new&_wkts_=1706973169953.

[4]王铭宗,姚利仁. 异步轧制 [EB/OL]. 武汉:武汉钢铁学院学报, 1981/第二期[2024-2-3].https://www.docin.com/p-569842230.html.

...